Metoda MIG/MAG

Zařízení pro svařování metodou MIG/MAG:

MIG/MAG metoda svařování (Metal Inert Gas / Metal Active Gas)

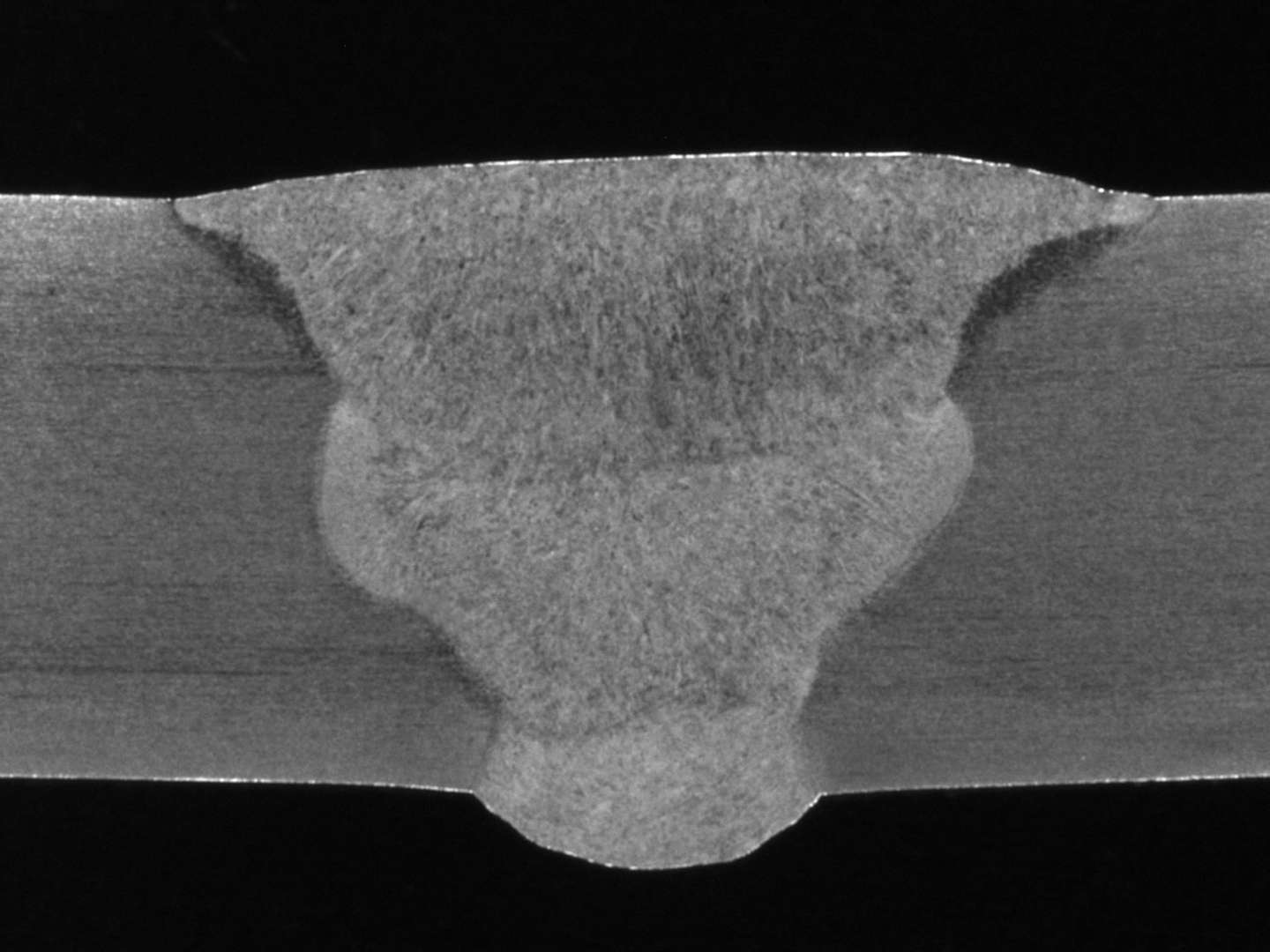

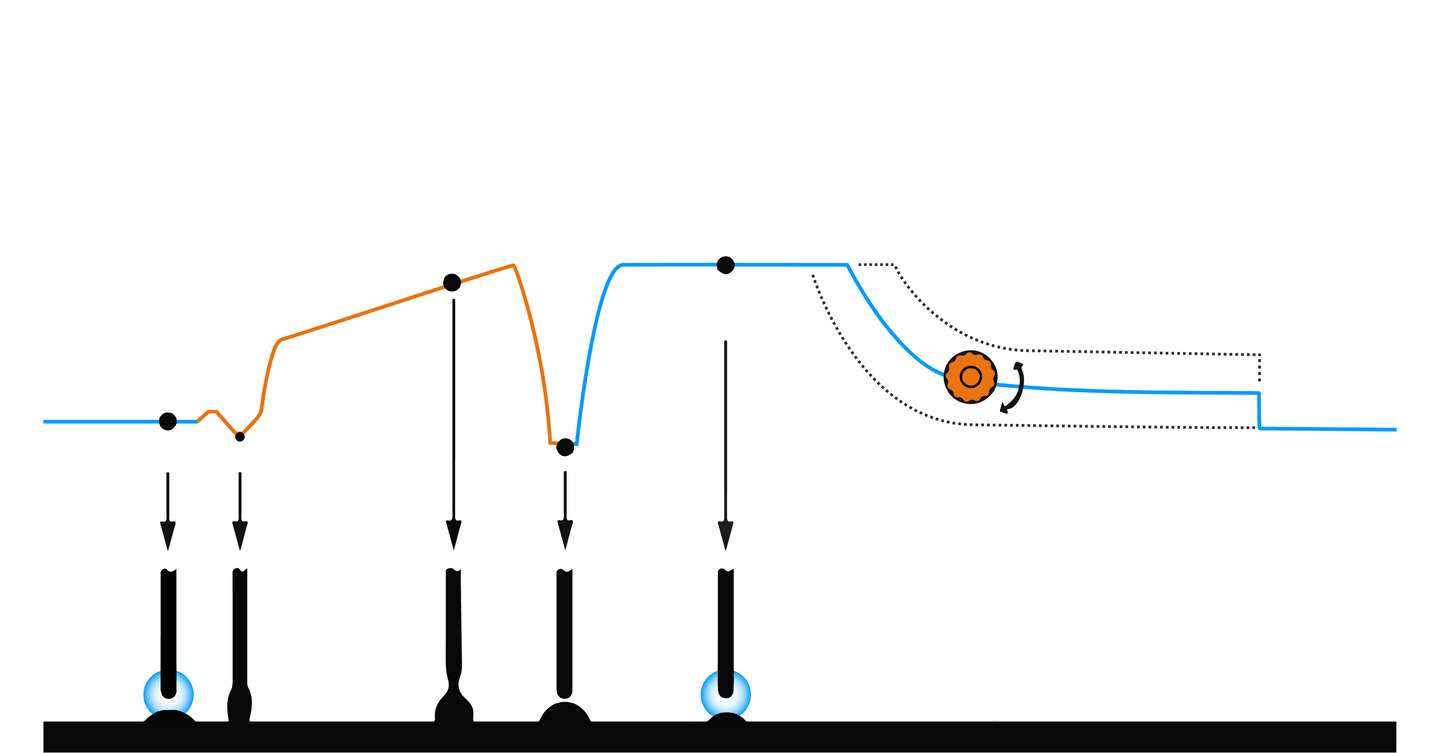

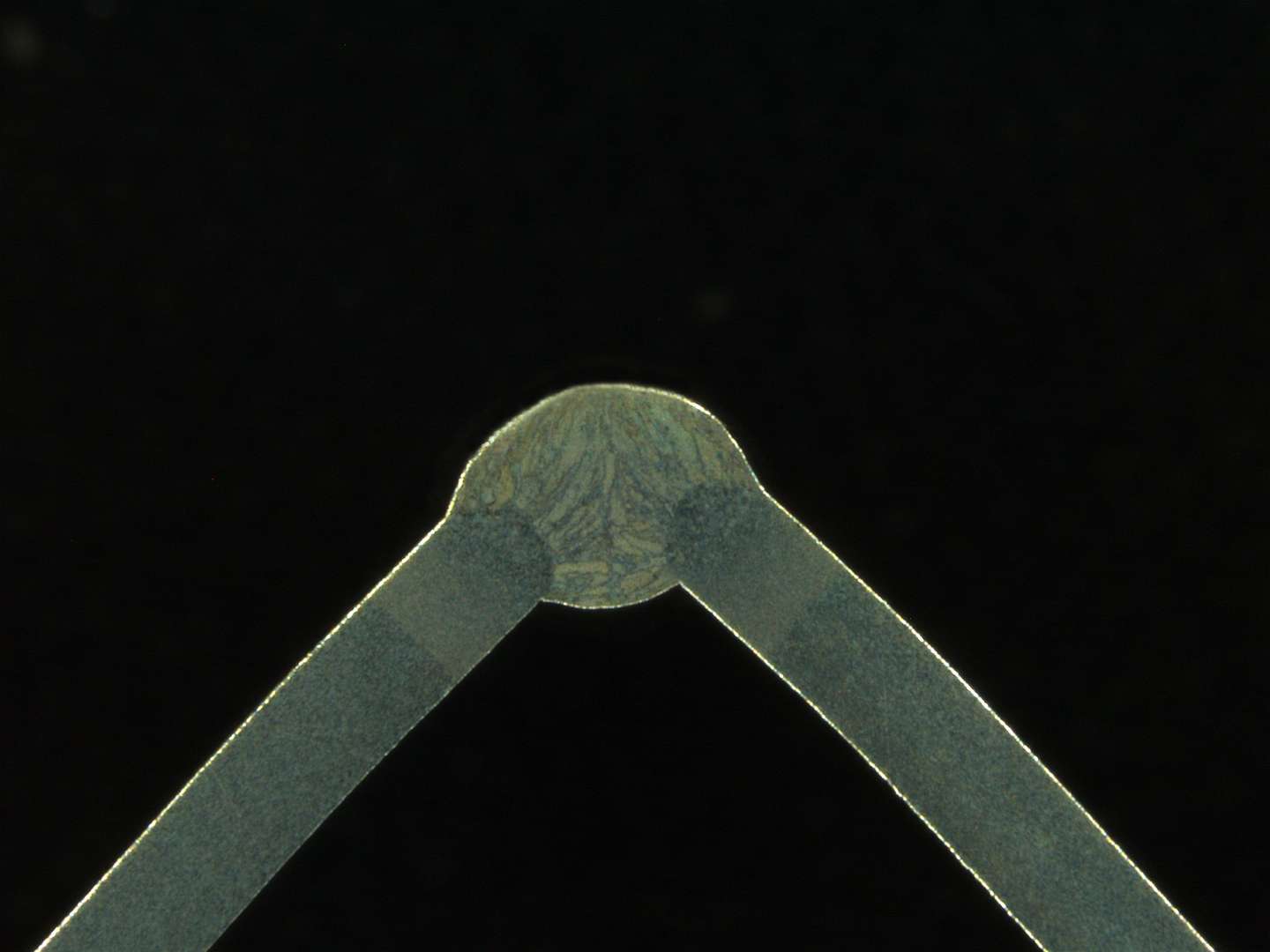

Metoda MIG/MAG je poloautomatické svařování pod ochranou atmosférou inertního plynu (argon) nebo aktivního plynu (CO2) které využívá k hoření oblouku odvíjející se cívku přídavného materiálu. Tato metoda svařovaní se stala hitem v tomto století pro svou jednoduchost ovládání a rozsahem použití. Využívá se pro výrobní svařování s požadavkem na produktivitu práce.

Master M je nová řada multiprocesních přenosných a kompaktních zdrojů o výkonu 200A, 320A, 350A určené pro montážní i dílenské svařování metodou MIG/MAG, SynergicMIG, PulseMIG, Double PulseMIG, TIG DC, MMA. Nová generace softwarů řady MaxSpeed, MaxPosition, MaxCool. Nahrazuje stávající řadu FITWELD, KEMPACT MIG, KEMPACT PULSE.